Für produzierende Unternehmen ist eine langfristige Produktionsplanung unabdingbar, um frühzeitig auf kommende Bedarfe reagieren zu können. Da diese Zukunftskalkulation alles andere als einfach ist und häufig Probleme, wie z. B. Engpässe mit sich bringt, hat SAP mit dem Release der S/4HANA Version 1909 eine neue Funktionalität zum Standard hinzugefügt. Das sogenannte pMRP, für die simulative und interaktive Langzeit-Bedarfsplanung. Die Abkürzung steht für „predictive Material Resource Planning“, was übersetzt so viel heißt wie „vorausschauende Material- und Ressourcenplanung“.

Hauptaufgabe des pMRP ist es, Kapazitätsprobleme frühzeitig, auf Basis eines vorgegebenen Bedarfs an Fertigerzeugnissen, zu identifizieren und zu bewerten. Das pMRP – im Gegensatz zum MRP – betrachtet also nicht nur die im Lager vorrätigen Materialien, sondern auch andere Kapazitäten, wie z. B. Mitarbeiter, Maschinen etc. und gibt Rückmeldung, ob diese Kapazität der kommenden Belastung standhalten kann.

Die hierfür nötigen Funktionen existieren nur als Fiori-Apps und nicht als Transaktionen in der SAP GUI.

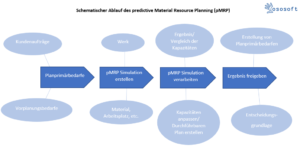

Wie funktioniert das pMRP?

Voraussetzung sind die Planprimärbedarfe aus der MD61 oder der Fiori-App „Planprimärbedarfe pflegen“. Diese bestehen aus Kundenaufträgen und Vorplanungsbedarfen, die in der Regel von der Managementebene gepflegt sein sollten.

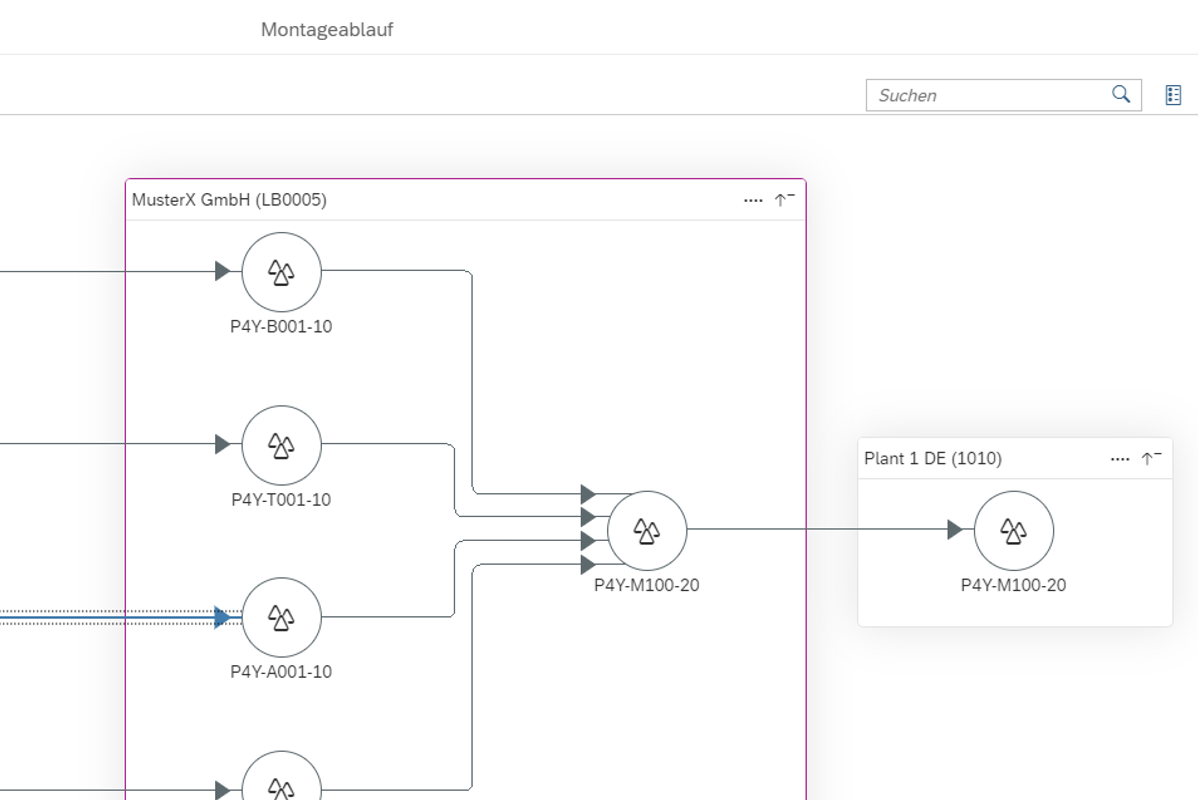

Das pMRP durchläuft die Stücklisten der Fertigerzeugnisse, bis hin zu den Kaufteilen, und kann so genau berechnen, welche Kapazitäten für die kommende Produktion benötig werden.

Daraufhin werden die benötigten Kapazitäten mit den vorhandenen Kapazitäten verglichen und als Ergebnis präsentiert. Ist dieses negativ und die Produktionsressourcen überlastet, bietet das pMRP verschiedene Möglichkeiten, wie z. B. Vorfertigung, um dieses Problem unkompliziert zu lösen.

Durch die Echtzeit-Performance bekommt der Anwender eine sofortige Antwort auf seine Veränderungen und kann diese, falls ein durchführbarer Plan vorliegt, als Entscheidungsgrundlage, z.B. im Hinblick auf Bedarfsplanung, Einsatzpläne, Vorfertigung oder Make-or-Buy, verwenden.

Was zeichnet das pMRP aus?

- Long Term Simulation: Simulation von Kapazitäts- und Komponentenbedarfen im Langfristszenario ohne Zeitbeschränkung.

- Direkte Rückmeldung: Treten Probleme auf, werden diese durch entsprechende Warnung schnell kenntlich gemacht.

- Schnelle Einrichtung: Es ist kein eigenes Customizing oder Stammdaten notwendig. Alle Daten werden aus dem operativen System kopiert.

- Vollständige Pegging-Struktur: Es lässt sich immer zuordnen, welcher Bedarf an Fertigerzeugnissen auf Komponentenebene eine mögliche Überlast erzeugt.

- Detailplanung auf Werksebene: Es wird nur werksspezifisch geplant. Die Berücksichtigung zusätzlicher Werke ist nur über eine Umlagerung möglich.

Welche Stamm- und Bewegungsdaten sind notwendig?

1. Stammdaten:

- Materialien: Fertigerzeugnis, Komponenten, Rohstoffe, etc.

- Stücklisten: Die Materialien müssen über eine Stückliste in Zusammenhang gesetzt werden.

- Arbeitsplätze: Maschinen, Personen, Fertigungslinien, etc.

- Arbeitspläne: Planen der Fertigung.

- Fertigungsversionen: Definieren der verschiedenen Arten wie ein Produkt gefertigt werden kann.

2. Bewegungsdaten:

- Planprimärbedarfe (PIR): Kundenaufträge und Vorplanungsbedarfe.

- Bestände: Angaben zur Materialsituation im Lager.

In der Best Practice „Predictive Material and Resource Planning (4B5_DE)“ wird gezeigt, wie die Stamm- und Bewegungsdaten korrekt und vollständig gepflegt werden müssen.

Wann ist das pMRP nützlich?

- Materialprognosen: Das pMRP zeigt, bevor beispielsweise eine Marketingkampagne gestartet wird, wie sich diese auf die Produktion auswirkt, wodurch ein Out-of-Stock Szenario vermieden werden kann.

- Kapazitätsplanung: Durch das frühzeitige Erkennen eines höheren Produktionsvolumens, kann die Kapazität rechtzeitig angepasst werden.

- Strategischer Einkauf: Das vorzeitige Erkennen von Skaleneffekten kann ein Grund für Kontraktnachverhandlungen mit dem Lieferanten sein, wodurch Einkaufskosten gesenkt werden können.

- Operativer Einkauf: Gute Zusammenarbeit mit Lieferanten durch frühzeitigen Datenaustausch verhindern Lieferverzögerungen o. ä. Probleme.

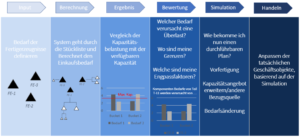

Theoretischer Ablauf des pMRP

- Input: Hier definiert man sein Szenario durch Angabe des zu simulierenden Fertigerzeugnisses, Arbeitsplatz etc. Vorrausetzung ist, dass im System alle Stamm- sowie Bewegungsdaten gepflegt sind.

- Berechnung: Hier kommt es zur genannten Stücklistenauflösung. Das System läuft alle Stücklistenstufen bis hin zu den Kaufteilen durch und weiß daraufhin welche Auswirkungen die Bedarfe auf die Kaufteile haben.

- Ergebnis: Die benötigten Kapazitäten und die verfügbaren Kapazitäten werden auf Bucketebene verglichen und liefern ein Ergebnis. Bucketebene bedeutet, dass die geplante Zeit in Segmente, z. B. Monate oder Wochen, aufgeteilt wird. Das Ergebnis zeigt die Stellen im Zeitplan, an denen eine Kapazitätsüberlastung vorhanden ist. In jedem einzelnen Bucket wird kontrolliert, ob die geforderte Produktionsmenge eingehalten werden kann.

- Bewertung: Wo sind unsere Kapazitätsgrenzen? Was sind meine Engpassfaktoren? Diese Fragen werden hier dargestellt und können bewertet werden.

- Simulation: Anpassen meiner Kapazitäten, z. B. „Vorfertigung möglich?“, „Kapazitätsangebot erweitern?“, „Andere Bezugsquellen?“ oder „Bedarfe anpassen?“, falls nötig und erneut simulieren.

- Handeln: Durchführbaren Plan freigeben und in das operative System übernehmen bzw. Ergebnis als Entscheidungsgrundlage verwenden.

Vorstellung der pMRP Fiori-Apps

Das pMRP besitzt zwei Apps in Fiori:

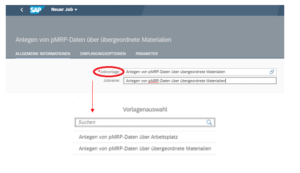

1. pMRP-Simulationserstellung einplanen

In dieser App erstellt man seine spezifische Simulation und gibt alle dafür notwendigen Daten an.

Über das rot markierte „+“ kann eine neue Simulation anleget werden.

Daraufhin öffnet sich ein neues Fenster, in dem man alle nötigen Daten für die Simulation angibt.

Als erstes ist es nötig eine Jobvorlage auszuwählen. Hier gibt es zwei Möglichkeiten, entweder über übergeordnete Materialien (Fertigerzeugnisse) oder über den Arbeitsplatz.

Bei ersterem simuliert man nur genau die Materialien, die angegeben wurden. Bei letzterem simuliert man alle Materialien, die während der Produktion diesen Arbeitsplatz passieren müssen. In diesem Artikel werden die übergeordneten Materialien betrachtet.

Als nächstes muss eine einzigartige „ID für Referenzplan“ und „Simulations-ID“ vergeben werden. Diese sind frei wählbar, dürfen jedoch nicht identisch sein.

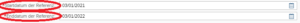

Weitere Pflichtfelder sind der Periodentyp, sowie Start- und Enddatum der Simulation. Im Periodentyp wird angegeben in welche Buckets die Zeitspanne unterteilt werden soll.

Als letztes, ist es noch nötig das Werk und mindestens eine weitere der darauffolgenden vier Zeilen zu befüllen.

Über die Nutzung des „Prüfen“-Buttons kann kontrolliert werden, ob alle Eingaben korrekt sind. Dann wird die Simulation über den „Einplanen“-Button eingeplant

Im Einstiegsbildschirm der App wird nun die Eingeplante Simulation angezeigt. Über den „Start“-Button wird die Seite aktualisiert, bis die Felder „Protokoll“ und „Ergebnisse“ gefüllt sind. Falls es einen Fehler gibt, wird er hier mit einem roten „!“ kenntlich gemacht. Über das Drücken der kleinen Symbole in den beiden oben genannten Feldern, lassen sich die Hintergrundvorgänge im Detail betrachten.

2. pMRP-Simulationen verarbeiten

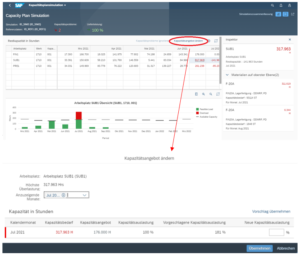

In dieser App werden die Ergebnisse der erstellten Simulation gezeigt. Des Weiteren können hier noch die Kapazitätsparameter angepasst und erneut simuliert werden.

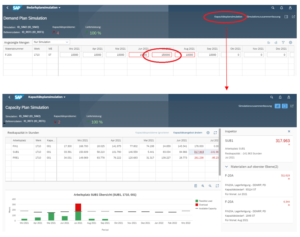

Im Einstiegsbildschirm muss seine vorher angelegte Simulation über den obigen Filter suchen und öffnen. Vor dem Öffnen wird einem bereits angezeigt, wie viele Probleme es momentan gibt und wie viel Prozent der geforderten Fertigerzeugnisse produziert werden kann.

Nach dem Öffnen der Simulation sehen wir genau in welchem Bucket eine mögliche Überlastung stattfindet. Diese ist rot markiert. Über den Button „Kapazitätssimulation“ können wir uns den Vergleich noch genauer anschauen und später Kapazitätsveränderungen vornehmen.

Wenn wir auf das rot Markierte Feld mit der Überlast drücken, dann öffnet sich der „Inspektor“. Dieser zeigt uns wie sehr jeder Arbeitsplatz in diesem Bucket überfordert ist. Über das Drücken auf den Button „Mehrstufige Materialsimulation“ kann ich die Stückliste ansehen und Änderungen an der Kapazitätsplanung vornehmen.

Die Funktion „Vorfertigung“ gibt uns die Möglichkeit einige Fertigerzeugnisse schon in früheren Monaten, in denen noch Kapazitäten frei sind, zu produzieren. Über „Bezugsquelle ändern“ können wir einen Teil an andere Kapazitäten (z. B. „Maschinen“) abgeben, die denselben Arbeitsschritt erledigen können.

Hiermit konnten bereits zwei der vier Kapazitätsprobleme gelöst werden:

Zurück im Einstiegsbildschirm, hat man nun noch die Möglichkeit über „Kapazitätssimulation“ weitere Veränderungen vorzunehmen.

Durch „Kapazitätsangebot ändern“ können wir unsere Arbeitsplätze über 100% arbeiten lassen, und so in diesem Bucket mehr produzieren.

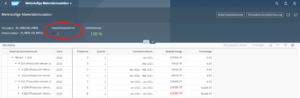

Falls das alles noch nicht zu einem durchführbaren Produktionsplan führt, können zuletzt im Einstiegs Bildschirm noch die Bedarfe an Fertigerzeugnissen verändern. Das hat jedoch als Resultat, dass nicht mehr 100% Lieferleistung erbracht werden kann.

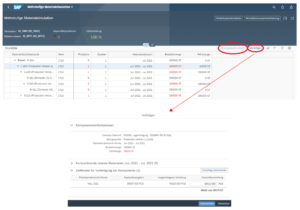

Nachdem der Produktionsplan steht, kann man die vorgenommenen Änderungen noch unter „Simulationszusammenfassung“ betrachten.

Zuletzt noch im Einstiegsbildschirm die bearbeitete Simulation freigeben. Daraufhin werden Planprimärbedarfe angelegt:

Fazit

Das pMRP ist eine sehr nützliche und relativ neue kostenlose Funktionalität, die von wenigen Unternehmen genutzt wird. Der Grund dafür liegt darin, dass es bisher wenige SAP-Berater gibt, die dieses beherrschen. Daher wird es bei einer S/4HANA Einführung häufig nicht in Betracht gezogen.

Wir von der ososoft GmbH haben uns bereits tiefergehend mit dem Thema beschäftigt und können das pMRP nur empfehlen. Bei Fragen helfen wir Ihnen gerne weiter.